Im Rahmen des Programms „Produktion der Zukunft“ wird das Projekt Solaris von der Förderagentur FFG und dem Technologieministerium unterstützt. Die Projektleitung liegt bei ZKW. Gemeinsam mit der Technischen Universität Wien und dem Materials Center Leoben forscht das ZKW-Team an selbstheilenden, besonders belastbaren Loten. Eingesetzt werden soll der Werkstoff für Verbindungen von High-Power-LEDs und anderen Leistungshalbleitern für die Automobilindustrie. ZKW entwickelt und fertigt solche elektronische Baugruppen – etwa Steuergeräte und Lichtmodule – am Standort Wiener Neustadt, der ZKW Elektronik GmbH. „Das Projekt Solaris hilft uns, neue Produkte maßgeschneidert auf die Bedürfnisse der Automotive-Kunden zu entwickeln und so umweltfreundlich sowie ressourcenschonend wie möglich herzustellen. Mit der leistungsfähigeren Verbindungstechnik wollen wir die Ausfallsicherheit unserer Elektronikprodukte optimieren“, erklärt Oliver Schubert, CEO der ZKW Group.

Werkstoff der Zukunft

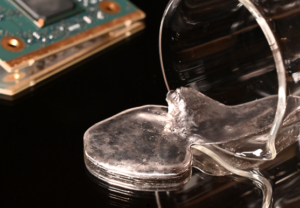

In modernen Fahrzeugen sind zahlreiche Elektronikbauteile integriert, die unterschiedliche Sicherheits- und Komfortfunktionen bereitstellen sowie zukünftig auch autonomes Fahren ermöglichen sollen. Diese Komponenten müssen unterschiedlichen Belastungen, wie großen Temperaturschwankungen und starken Vibrationen, standhalten. Eine der Schwachstellen ist oft die Lotlegierung, die die Bauteile auf der Leiterplatte fixiert. Risse im Lot verursachen Störungen in der Elektronik. Ziel des Projekts Solaris (Solder and Reliability Improvements) ist es, einen Lotwerkstoff mit selbstheilenden Eigenschaften zu entwickeln. Das kann durch teilweises Aufschmelzen des Lots bei Betriebstemperatur erreicht werden, wodurch sich beginnende Risse schließen und mechanische Spannungen abbauen lassen. „Sogenannte nicht-eutektische Legierungen könnten dank selbstheilender Eigenschaften der Schlüssel zum Erfolg sein“, meint Schubert.

Steigende Anforderungen

Aktuell kommt für die Verbindung zwischen elektronischen Bauteilen und Leiterplatte das Weichlötverfahren mit Zinn-Silber-Kupfer-Lot zum Einsatz. Bei Halbleiter-Komponenten steigen aber sowohl Leistungsdichte und Einsatztemperatur als auch die geforderte Lebensdauer. Gemäß der neuen Norm GMW3172 sind Zyklen im Temperaturbereich von -40°C bis +140°C zu bestehen. Herkömmliche Lote halten nur bis maximal 120 Grad Celsius Betriebstemperatur stand, während aktuelle High-Power-LEDs oder Leistungstransistoren bis zu 140 Grad Celsius und mehr vertragen. Thermo-mechanisch hoch belastete Weichlötwerkstoffe kommen hier an ihre Grenzen. Kriechvorgänge, Porenbildung und Rissbildung führen schlussendlich zum Versagen der Baugruppe. Als Lösung werden derzeit teure oder schwierig zu verarbeitende Leiterplattensubstrate und exotische Package-Materialien eingesetzt.

Simulationen für mehr Sicherheit

Zusätzlich forscht der Lichtsysteme-Spezialist gemeinsam mit den Partnern auch an computerunterstützten Simulationen, die eine Vorhersage der Lebensdauer des neuen Lotwerkstoffs ermöglichen sollen. Dabei werden Testbaugruppen simuliert und für Versuche hergestellt, um sie unter Extrembedingungen bis zum Ausfall zu belasten. Mit diesen Tests lassen sich Modelle überprüfen und eine Vorhersage der zu erwartenden Lebensdauer treffen. Die Technische Universität Wien unterstützt nicht nur mit Grundlagenforschung, sondern auch mit thermodynamischen Berechnungen zu Lotlegierungen. Darüber hinaus stellt sie Labor- und Testequipment zur Verfügung, etwa ein modernst ausgerüstetes Scanning Electronic Mikroskop. Das Materials Center Leoben wiederum bringt seine Expertise bei Modellierung, Simulation, Lebensdauerprognose und Schadensanalyse ein. Ein Schwerpunkt ist die Analyse von defekten Bauteilen mittels bildgebender Verfahren wie Röntgentomografie. Dieses Know-how nutzt ZKW, um beispielsweise zerstörte Elektronikkomponenten zu untersuchen und eine Prognose der Lebensdauer zu erstellen.

ZKW im Überblick

Die ZKW Group ist der Spezialist für innovative Premium-Lichtsysteme und Elektronik. Als Systemlieferant ist ZKW ein weltweit präsenter Partner der Automobilindustrie. Der Konzern entwickelt und produziert entsprechend seinem Motto „Bright Minds, Bright Lights.“ mit hellen Köpfen und modernsten Fertigungstechnologien komplexe Premium-Beleuchtungen und Elektronikmodule für internationale Automobilhersteller.

Zu den Top-Produkten zählen leistungsfähige und kosteneffiziente Komplett-LED-Systeme. Die ZKW Group verfügt weltweit über insgesamt zehn Standorte, die in den Bereichen Entwicklung und Produktion intelligent vernetzt sind. Im Jahr 2019 beschäftigte der Konzern knapp 9.500 Mitarbeiter und erwirtschaftete einen Gesamtumsatz von über 1,25 Milliarden Euro.

Gemäß der Unternehmensvision „Wegweisende Premium-Licht- und Elektroniksysteme von ZKW für alle Mobilitätskonzepte der globalen Automobilindustrie“ ist es das primäre Ziel des Unternehmens, hochtechnologische Produkte mit höchster Qualität zu fertigen und die Entwicklung innovativer Gesamtlichtsysteme voranzutreiben.

Mit Erfindungen und Innovationen macht die ZKW-Unternehmensgruppe Kraftfahrzeuge begehrter, individueller, sicherer und energieeffizienter. Zum 360-Grad-Angebot zählen Haupt- und Nebelscheinwerfer, Rückleuchten, Blinkleuchten, Innen- und Kennzeichenleuchten sowie Elektronikmodule. Namhafte Automobilhersteller vertrauen mit ihren Marken auf die innovativen Produkte von ZKW. Wir sind stolz auf unsere Kunden wie BMW (BMW, Rolls Royce), DAIMLER (MERCEDES-BENZ Cars und Trucks), FORD (Lincoln, Ford), GEELY (Volvo, Polestar, Lynk & Co), GENERAL MOTORS (Buick, Chevrolet, Cadillac), JLR (Jaguar, Landrover), PSA (Opel), RENAULT/NISSAN (Infiniti, Alpine), VGTT (Volvo Trucks, MACK) und VW (Audi, Porsche, Skoda, Lamborghini, MAN).

Mit intelligenten Lichtsystemen und innovativem Styling prägt ZKW das Aussehen und den Charakter von Fahrzeugen weltweit.

Pressekontakt:

ZKW Group GmbH

Sandra Simeonidis-Huber

Group Communication

Tel: +43 7416 505 2051

sandra.simeonidis-huber@zkw-group.com

www.zkw-group.com

Presse- und Öffentlichkeitsarbeit:

Press’n’Relations Austria GmbH

Georg Dutzi

Lange Gasse 65/16 – 1080 Wien

Tel.: +43 1 907 61 48 –10

gd@press-n-relations.at

www.press-n-relations.at